1. Selecione o material

O material pode ser dividido aproximadamente em três tipos: aço de alta velocidade, aço de alta velocidade contendo cobalto e carboneto sólido.

Aço de alta velocidade (HSS):

Desde 1910, o aço de alta velocidade é usado como uma ferramenta de corte há mais de um século. Atualmente, é o material mais utilizado e mais barato para ferramentas de corte. Os exercícios de aço de alta velocidade podem ser usados em ambos os exercícios e ambiente estável, como uma máquina de perfuração. Outra razão pela qual o aço de alta velocidade dura um longo tempo pode ser porque as ferramentas de corte de aço de alta velocidade podem ser reorgradas repetidamente. Devido ao seu preço baixo, ele não é usado apenas a ToGrind Drillbits, mas também amplamente utilizado nas ferramentas de giro.

Aço de alta velocidade contendo cobalto (HSSE):

O aço de alta velocidade contendo cobalto tem uma dureza e dureza vermelha do que a aço de alta velocidade . O aumento da dureza também melhora sua resistência ao desgaste, mas ao mesmo tempo sacrifica parte de sua resistência. O mesmo que aço de alta velocidade: eles podem ser usados para aumentar o número de vezes através da moagem.

Carboneto (carboneto):

O cementCarbide é um material composto à base de metal. Entre eles, o carboneto de tungstênio é usado como matriz, e alguns outros materiais são usados como ligantes ao sinterizado pela prensagem isostática quente e uma série de processos complicados. Comparado com o aço de alta velocidade em termos de dureza, dureza vermelha e resistência ao desgaste, ele foi bastante melhorado. Mas o custo das ferramentas de corte de carboneto cimentado também é muito mais caro que o aço de alta velocidade. O carboneto cimentado tem mais vantagens do que os materiais anteriores da ferramenta em termos de vida útil da ferramenta e velocidade de processamento. Na moagem repetida de ferramentas, são necessárias ferramentas profissionais

2. Selecione um revestimento

Os revestimentos podem ser divididos nos cinco tipos a seguir, de acordo com o escopo de uso:

Não revestido:

As ferramentas não revestidas são as mais baratas e geralmente são usadas para processar alguns materiais macios, como liga de alumínio e aço de baixo carbono

Revestimento de óxido preto:

Os revestimentos de óxido podem fornecer melhor lubrificação do que as ferramentas não revestidas, também são melhores em oxidação e resistência ao calor e podem aumentar a vida útil do serviço em mais de 50%.

Revestimento de nitreto de titânio:

O nitreto de titânio é o material de revestimento mais comum e não é adequado para materiais com dureza relativamente alta e altas e capacitadas de processamento.

Revestimento de carbonitreto de titânio:

O carbonitreto de titânio é desenvolvido a partir de nitreto de titânio, possui maior resistência à temperatura alta e resistência ao desgaste, geralmente roxa ou azul. Usado na oficina do Haas para fazer peças de trabalho de máquina feita de ferro fundido.

Revestimento de nitreto de alumínio de titânio:

O nitreto de alumínio de titânio é mais resistente a altas temperaturas do que todos os revestimentos acima, para que possa ser usado em ambientes de corte mais altos. Por exemplo, processando super -loys. Também é adequado para o processamento de aço e aço inoxidável, mas como contém elementos de alumínio, reações químicas ocorrerão ao processar o alumínio, portanto, evite processamento de materiais que contenham alumínio

Em geral, diamantes contendo cobalto com revestimentos de carbonitreto de titânio ou revestimentos de nitreto de titânio são uma solução mais econômica.

3. Escolha o comprimento.

A razão entre o comprimento e o diâmetro é chamada de diâmetro múltiplo e quanto menor o diâmetro múltiplo, melhor a rigidez. Escolher uma broca com um comprimento de lâmina que é adequado para a remoção de chips e um pequeno comprimento de saliência pode melhorar o processamento de rigidez, aumentando assim a vida útil da ferramenta. É provável que o comprimento insuficiente da lâmina danifique a broca.

4. Selecione o ângulo do ponto de perfuração.

O ângulo do ponto de 118 ° é provavelmente o mais comum na usinagem e é normalmente usado para usinar metais moles, como aço e alumínio suave. O design desse ângulo geralmente é centrado em si mesmos, o que significa que é inevitável usina o orifício central primeiro. Um ângulo de ponto de perfuração de 135 ° é geralmente centrado em si e, como não há necessidade de usinar um orifício de centralização, isso tornará desnecessário perfurar o orifício da centralização separadamente, economizando muito tempo.

5. Selecione o ângulo da hélice.

Um ângulo de hélice de 30 ° é uma escolha muito boa para a maioria dos materiais. No entanto, os inenários que requerem melhor evacuação de chips e bordas de corte mais fortes, exercícios com um ângulo de hélice menor podem ser selecionados. Para materiais difíceis de máquinas, como aço inoxidável, um design com um ângulo de hélice maior pode ser selecionado para transmitir torque.

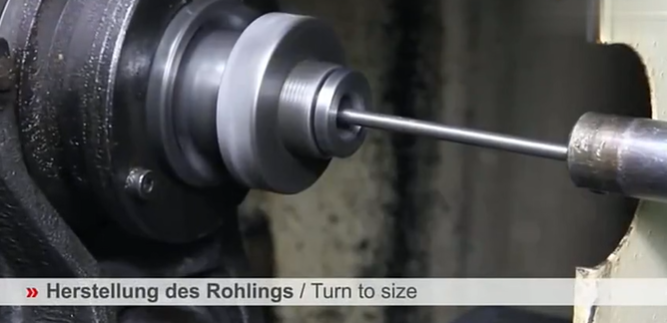

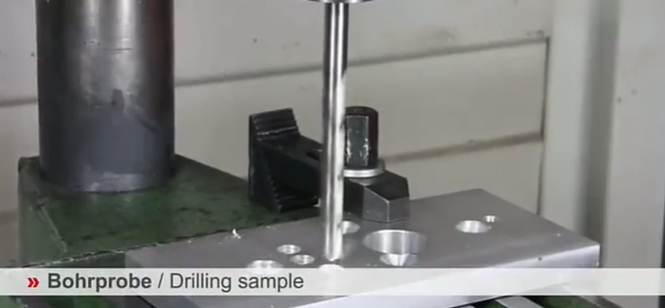

Processo de produção: